研制出中国第一颗人造金刚石,郑州三磨所三个

大河报·大河财立方记者 王磊彬 文 马腾飞 摄影

在位于郑州高新区的郑州磨料磨具磨削研究所有限公司(以下简称三磨所)院内,展示着一台金黄色的六面体机器。

这是老一辈科技工作者于1965年研发出的中国第一台铰链式六面顶压机——超硬材料合成装置。虽历经风雨,却是中国人造金刚石、立方氮化硼等超硬材料发展史的最好见证。

而作为承载中国超硬材料研发生产使命的三磨所,自1958年几十平方米的“筹备处”开始,从无到有、从小到大、由弱渐强,绘就着中国超硬材料的辉煌画卷。

突破“卡脖子”问题

研制出中国第一颗人造金刚石

2020年,中国人造金刚石产量突破200亿克拉,占全球产量的95%以上,是名副其实的人造金刚石第一大国。

在普通人眼里,金刚石可以打磨成钻石,用作装饰。但在工业领域,以人造金刚石为代表的超硬材料及制品,不仅是支撑我国战略性新兴产业发展的先进基础材料,更是活跃在国防军工、航空航天、半导体芯片等国家重大关键领域中的“精良利器”。

然而,上个世纪50年代,中国在人造金刚石领域还是一片空白,在精密制造和国防工业方面经常被“卡脖子”。

新中国成立初期,国家百废待兴。随着我国工业体系的逐步建立,对工业用金刚石的需求日益剧增。由于我们不掌握人造金刚石合成技术,且天然金刚石成本高,我国天然金刚石储量又少,所以经常受制于人。

据三磨所党委副书记、纪委书记王伟涛介绍,当时我国工业用金刚石主要依靠进口,后因国际环境变化,国外对中国进行封锁,导致我国工业用金刚石的来源几乎被掐断。要发展,中国就要去创造自己的金刚石。

1960年10月,当时的第一机械工业部设立了代号为“121”的攻关课题组,向三磨所等机构下达了研究人造金刚石的进军令。 经过老一辈科技工作者失败、改进、再失败、再改进的艰苦探索,1963年终于在两面顶压机上,成功研制出了中国第一颗人造金刚石。

经过老一辈科技工作者失败、改进、再失败、再改进的艰苦探索,1963年终于在两面顶压机上,成功研制出了中国第一颗人造金刚石。

欣喜之余,却也面临着新的问题。人造金刚石合成技术研制出来了,可是怎样实现产业化生产?怎样完成生产工艺和设备的完全自主化??

“1965年,老一辈科技工作者创新性地研发出中国第一台‘铰链式六面顶压机',并在郑州市实现了人造金刚石在六面顶压机上的合成制造,当年产量即达到10000克拉。”王伟涛说。 随后的30年间,该压机共合成金刚石约150万次,为中国超硬材料产业化奠定了坚实的装备基础,也为中国基础工业走向世界前沿提供了重要的支撑。

随后的30年间,该压机共合成金刚石约150万次,为中国超硬材料产业化奠定了坚实的装备基础,也为中国基础工业走向世界前沿提供了重要的支撑。

由于“六面顶压机”在人造金刚石合成效率和成本上优于两面顶压机,彻底改变了世界人造金刚石产业发展的格局,才造就了今天中国超硬材料行业世界霸主的地位。这台机器就作为“功勋压机”摆放在了三磨所院内。

大河报·大河财立方记者注意到,三磨所的三个厂区地址分别是华山路121号、梧桐街121号、科学大道121号,都在提醒自己不忘“121”攻关课题组的使命,持续为中国超硬材料行业的技术进步与产业发展做出重要贡献。

产品能在头发丝上开七道槽

广泛应用在汽车、电子等多个领域

那么,人造金刚石、立方氮化硼等超硬材料有哪些特点?主要应用在哪些领域?

据了解,超硬材料是人造金刚石、立方氮化硼及以这两种材料为主要成分制成的复合材料的统称。由超硬材料制成的各类高性能工具(切、磨、抛工具等)统称为超硬材料制品。

王伟涛称,超硬材料及制品是支撑先进制造技术的必备工具,被誉为现代工业的“牙齿”。

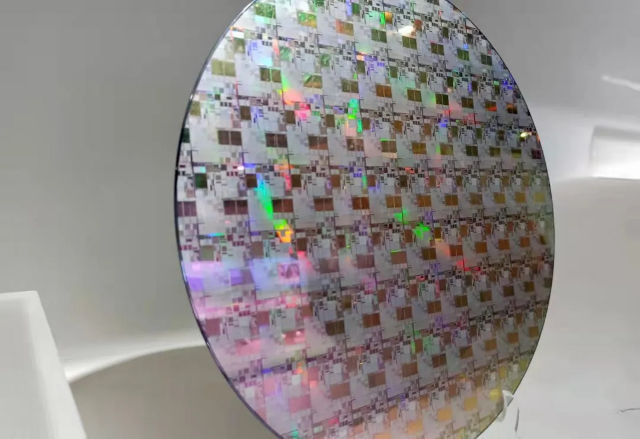

由三磨所研究开发出的“高精度超薄超硬材料磨具成套制造技术”“汽车关键零件加工用高效陶瓷CBN磨具”“硅片减薄砂轮”“CNC多轴联动用砂轮”等高技术产品,改变了我国高档精密超硬材料制品主要依靠进口的局面,并取得了良好的经济效益和社会效益。

其针对电子信息、汽车、航空航天、国防军工、家用电器、光伏、LED、风能等行业研究开发出的一系列“高、精、尖、专”超硬材料制品,突破了多项关键技术,取得了一批高水平的成果。

“在汽车行业,三磨所生产的超硬材料制品,应用于汽车动力总成、转向系统关键零部件的磨削加工。”王伟涛说,产品具有磨削效率高、加工精度高、工件尺寸一致性好、砂轮使用寿命长等优点,产品远销欧美等国家和地区。